Виробництво сульфату магнію (MgSO₄) є енергоємним процесом, у якому етап випарювання розчину споживає найбільше ресурсів. Для підприємств, що прагнуть зменшити собівартість продукції та підвищити ефективність, питання енергоощадності стає ключовим.

У цій статті розглянемо, де найчастіше виникають втрати енергії та як їх мінімізувати завдяки сучасним технологічним рішенням.

Основні джерела енергетичних втрат

- Втрати вторинної пари. У багатьох системах вторинна пара не використовується повторно, хоча має значний тепловий потенціал.

- Неефективний теплообмін. Якщо гарячі потоки (наприклад, згущений розчин) не передають тепло зворотному потоку, це призводить до зайвих витрат на нагрівання.

- Недостатня автоматизація. Без точного регулювання параметрів система часто працює з надлишком і марнує енергоносії.

- Низький ККД охолодження. Висока температура оборотної води знижує ефективність роботи конденсаторів і всієї випарної системи.

Як сучасні рішення допомагають зменшити споживання енергії

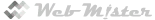

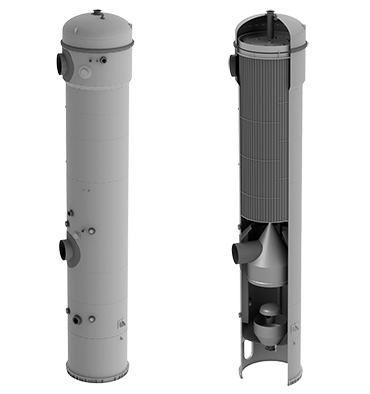

Компанія Теплоком реалізувала проєкт модернізації випарної установки на підприємстві з виробництва MgSO₄. У межах цього проєкту були впроваджені такі елементи:

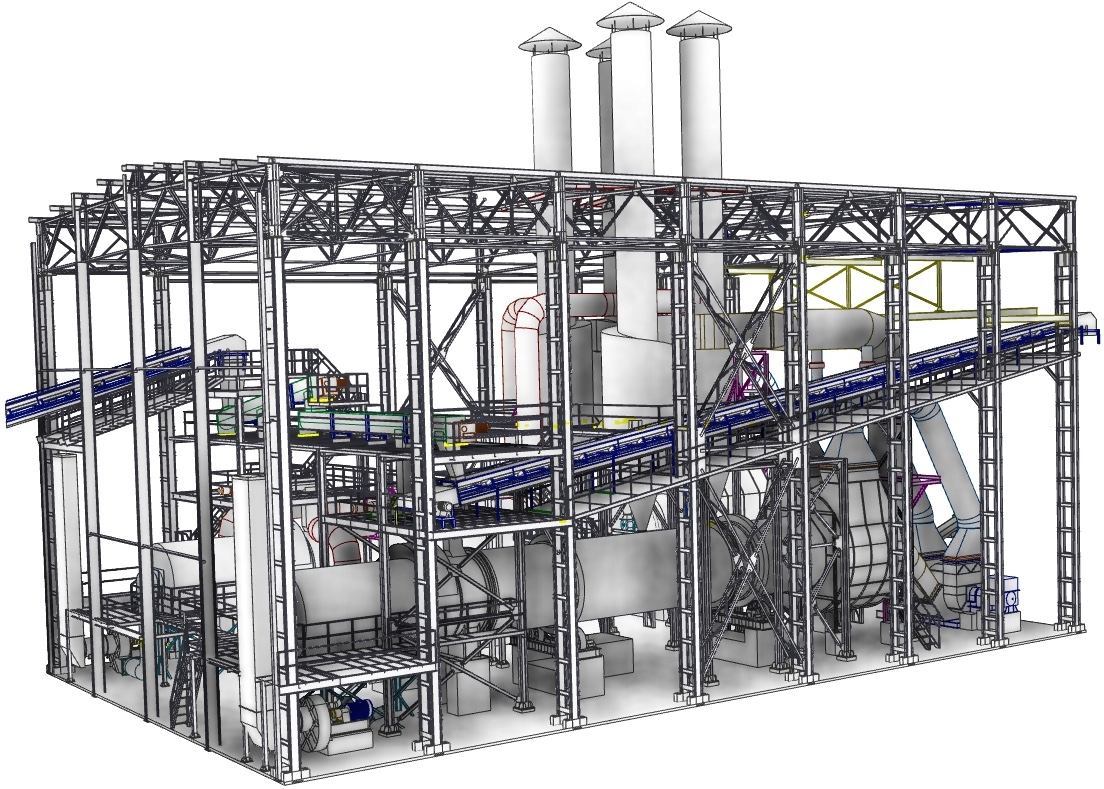

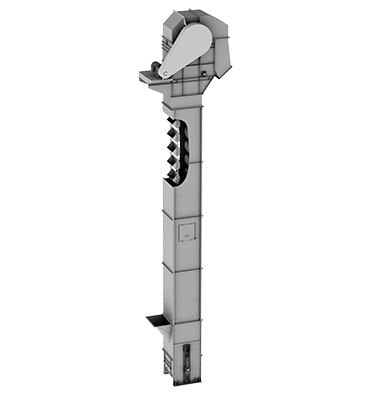

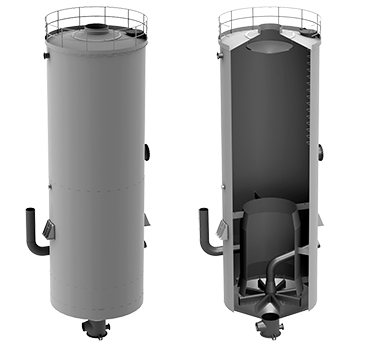

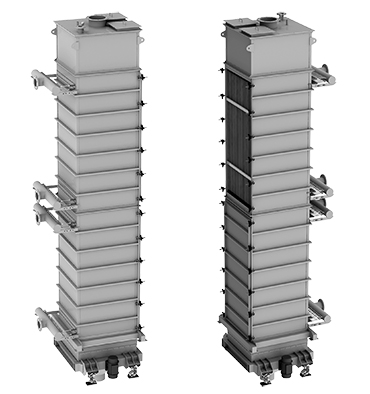

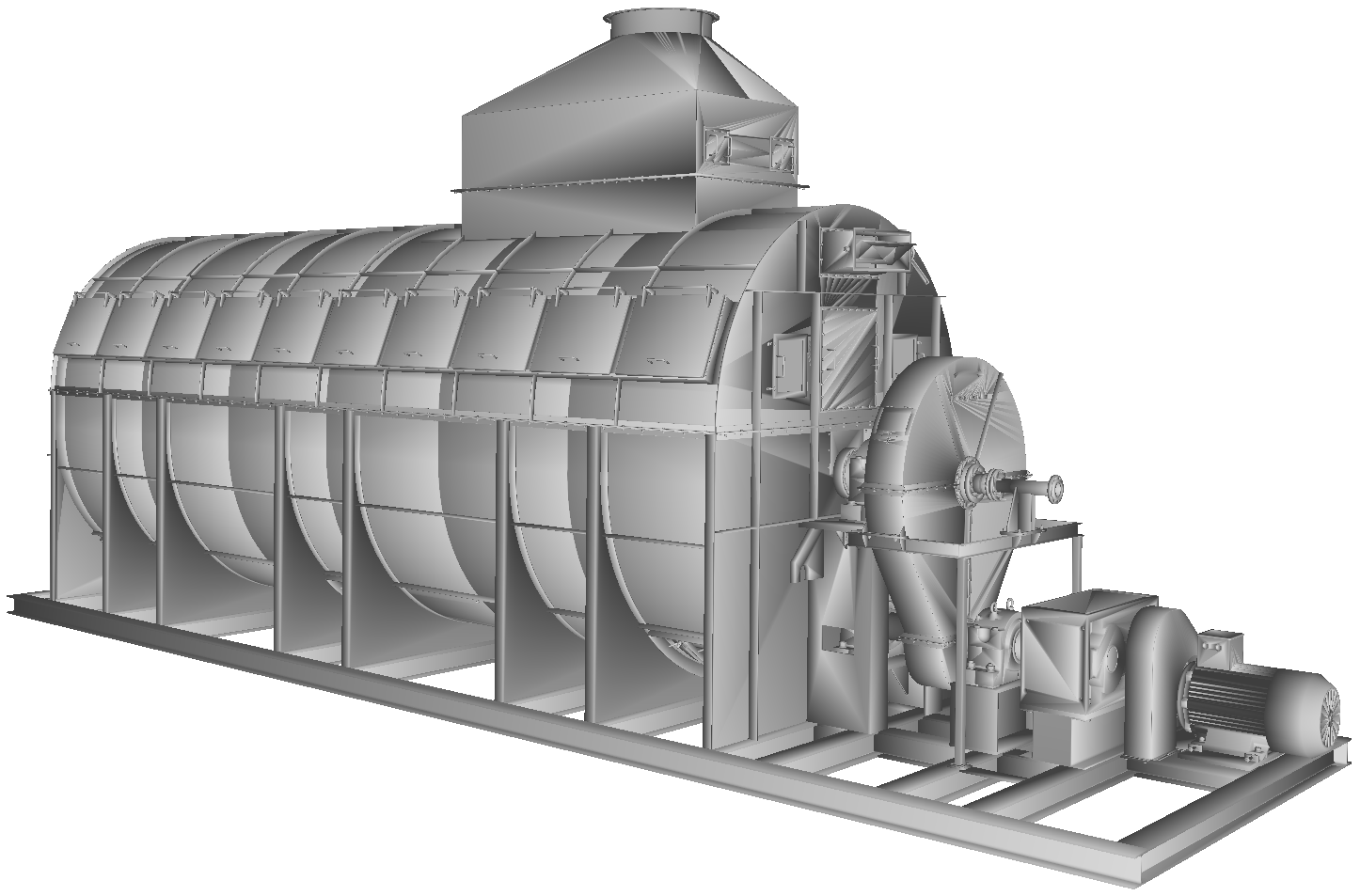

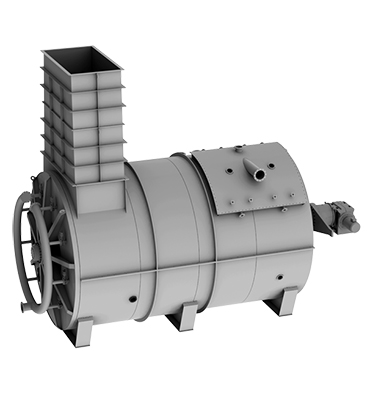

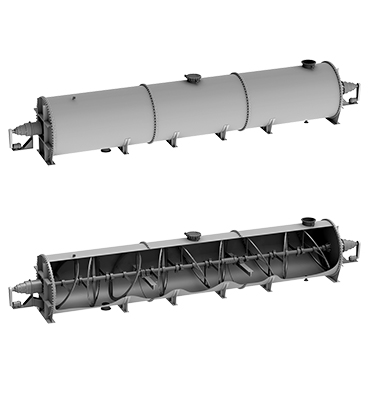

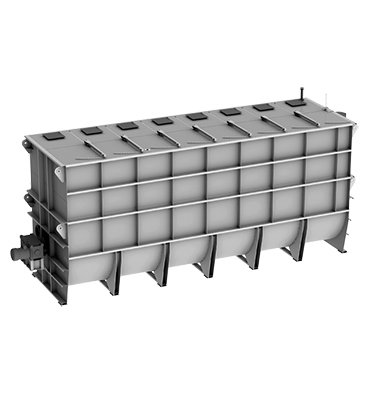

- Трикорпусна плівкова випарна установка з високою ефективністю теплопередачі.

- Повторне використання вторинної пари для підігріву зворотного розчину у кількох теплообмінних групах.

- Автоматизована система управління параметрами процесу: температура, тиск, вакуум, рівень розчину, концентрація сухих речовин.

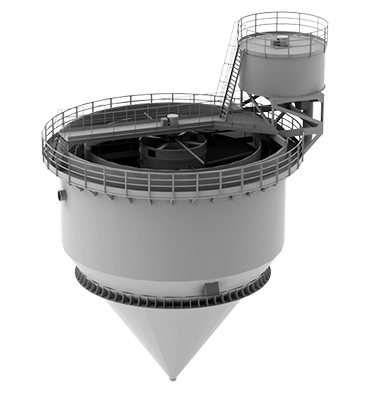

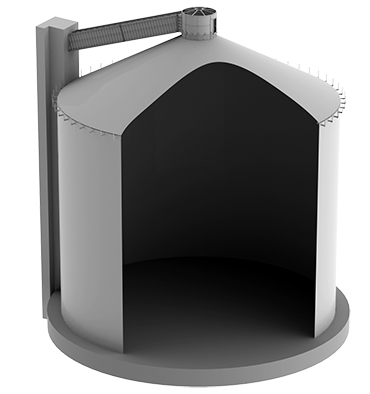

- Градирня забезпечує охолодження оборотної води до 28–30°C, що критично важливо для підтримання ефективної роботи конденсатора та зниження загального споживання енергії.

Результати впровадження

- Зниження споживання природного газу до 15% завдяки повторному використанню тепла.

- Покращення стабільності параметрів згущеного розчину — важливо для подальшої кристалізації.

- Можливість масштабування системи — передбачене місце для четвертого корпусу випарної станції, що дозволяє адаптувати виробництво до зростання обсягів без необхідності повної реконструкції.

- Зменшення ризику збоїв та зниження експлуатаційних витрат завдяки автоматизації.

З чого почати модернізацію?

- Проведіть аудит енергоспоживання випарної установки.

- Оцініть, чи використовується вторинна пара та теплообмін між потоками.

- Перевірте стан ізоляції обладнання та параметри роботи градирні.

- Зверніться до інжинірингової компанії, що має досвід впровадження енергоощадних рішень.

Теплоком — ваш партнер у підвищенні енергоощадності

Ми проєктуємо, постачаємо й впроваджуємо випарні установки та теплообмінні системи для харчової і хімічної промисловості. Наші рішення вже дозволили підприємствам в Україні та ЄС знизити витрати та підвищити якість виробництва.

Зверніться до нас — і ми підготуємо рішення, адаптоване під потреби саме вашого підприємства. Уже на етапі першого контакту ми зможемо оцінити потенціал економії та визначити напрямки оптимізації.